ГОСТ Р 51245-99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ БУРИЛЬНЫЕ СТАЛЬНЫЕ

УНИВЕРСАЛЬНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации МТК 309 «Оборудование геологоразведочное»

ВНЕСЕН Министерством природных ресурсов Российской Федерации

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28 января 1999 г. № 17

3 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

|

1 Область применения. 2 Нормативные ссылки. 3 Основные параметры и размеры 4 Общие технические требования 5 Правила приемки 6 Методы контроля 7 Транспортирование и хранение 8 Указания по эксплуатации 9 Гарантии изготовителя Приложение А Методика расчета запаса прочности резьбового соединения бурильной трубы по знакопеременному изгибу Приложение Б Библиография |

ГОСТ Р 51245-99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ БУРИЛЬНЫЕ СТАЛЬНЫЕ УНИВЕРСАЛЬНЫЕ

Общие технические условия

Steel universal

drill rods.

General specifications

Дата введения 2000-01-01

Настоящий стандарт распространяется на стальные бурильные трубы с приваренными замками для бурения скважин при поисках и разведке на твердые полезные ископаемые и воду, инженерно-геологических изысканиях, строительстве колонковым и бескерновым способом твердосплавными и алмазными коронками и долотами всех видов, в том числе с применением забойных гидро- и пневмоударников.

Стандарт не распространяется на утяжеленные бурильные трубы, трубы для бурения со съемными керноприемниками и гидротранспортом керна.

Трубы должны соответствовать требованиям настоящего стандарта и конструкторской документации, утвержденной в установленном порядке.

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 26.008-85 Шрифты для надписей, наносимых методом гравирования. Исполнительные размеры

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 868-82 Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытания на растяжение

ГОСТ 1763-68 Сталь. Методы определения глубины обезуглероженного слоя

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 5584-75 Индикаторы рычажно-зубчатые с ценой деления 0,01 мм. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-89 Рулетки измерительные металлические. Технические условия

ГОСТ 7565-81 (ИСО 377.2-89) Чугуны, сталь и сплавы. Метод отбора проб для химического состава

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10692-80 Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6-88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Метод определения хрома

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования

3 Основные параметры и размеры

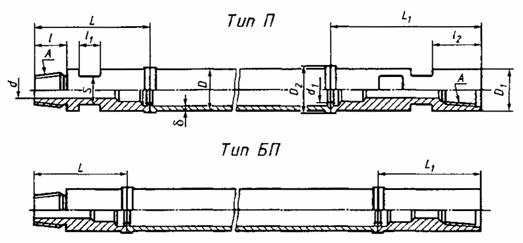

3.1 Стандартом предусмотрены модификации бурильных труб по толщинам стенок, длинам труб, типам приварных замков (с прорезями - П и без прорезей БП, рисунок 1) и видам термообработки.

Рисунок 1

3.2 Трубы следует изготавливать четырех видов в зависимости от способа упрочнения их тела:

Н - нормализованные;

У - улучшенные;

НЗ - нормализованные с поверхностной закалкой;

УЗ - улучшенные с поверхностной закалкой.

Таблица 1 - Сортамент бурильных труб с приваренными замками

|

Номинальные размеры, мм |

Расчетная масса трубы (приварные замки с прорезями и без прорезей), кг |

|||||||||||||

|

Тело трубы |

Сварное соединение |

Приварные замки |

Длина трубы, м |

|||||||||||

|

Наружный диаметр D |

Толщина стенки d |

Наружный диаметр D2 |

Внутренний диаметр d1, не менее |

Наружный диаметр D1 |

Обозначение резьбы А |

1,7 |

3,2 |

4,7 |

6,2 |

|||||

|

с прорезями |

без прорезей |

с прорезями |

без прорезей |

с прорезями |

без прорезей |

с прорезями |

без прорезей |

|||||||

|

43 ´ 3,5 |

43 |

3,5 |

44 |

16 |

43,5 |

3-34 |

7,6 |

7,2 |

12,7 |

12,3 |

17,8 |

17,4 |

- |

- |

|

43 ´ 4,5 |

43 |

4,5 |

44 |

16 |

43,5 |

3-34 |

8,7 |

8,3 |

15,0 |

14,6 |

21,3 |

20,9 |

- |

- |

|

43 ´ 6,0 |

43 |

6,0 |

44 |

16 |

43,5 |

3-34 |

10,3 |

10,1 |

18,4 |

18,1 |

26,4 |

26,4 |

- |

- |

|

55 ´ 3,5 |

55 |

3,5 |

56 |

22 |

55,5 |

3-45 |

11,1 |

10,5 |

17,7 |

17,1 |

24,3 |

23,7 |

- |

- |

|

55 ´ 4,5 |

55 |

4,5 |

56 |

22 |

55,5 |

3-45 |

12,7 |

12,1 |

21,1 |

20,5 |

29,5 |

28,9 |

- |

- |

|

55 ´ 6,0 |

55 |

6,0 |

56 |

16 |

55,5 |

3-45 |

15,0 |

14,4 |

25,8 |

25,2 |

36,6 |

36,0 |

- |

- |

|

63,5 ´ 3,5 |

63,5 |

3,5 |

64,5 |

28 |

64,0 |

3-53 |

13,4 |

12,3 |

21,2 |

20,1 |

29,0 |

27,9 |

36,8 |

35,7 |

|

63,5 ´ 4,5 |

63,5 |

4,5 |

64,5 |

28 |

64,0 |

3-53 |

15,0 |

14,0 |

24,7 |

23,7 |

34,4 |

33,5 |

44,2 |

43,2 |

|

63,5 ´ 6,0 |

63,5 |

6,0 |

64,5 |

22 |

64,0 |

3-53 |

17,4 |

17,0 |

30,7 |

29,8 |

43,4 |

42,5 |

48,9 |

55,2 |

|

70 ´ 3,5 |

70 |

3,5 |

71 |

32 |

70,5 |

3-57 |

14,7 |

13,5 |

23,3 |

22,0 |

31,8 |

30,6 |

40,3 |

39,1 |

|

70 ´ 4,5 |

70 |

4,5 |

71 |

32 |

70,5 |

3-57 |

16,6 |

15,0 |

27,4 |

25,3 |

38,2 |

37,1 |

49,0 |

47,8 |

|

70 ´ 6,0 |

70 |

6,0 |

71 |

28 |

70,5 |

3-57 |

20,0 |

19,0 |

34,3 |

33,2 |

48,5 |

47,5 |

62,8 |

61,7 |

|

85 ´ 3,5 |

85 |

3,5 |

86 |

40 |

85,5 |

3-67 |

21,1 |

19,1 |

31,6 |

29,6 |

42,1 |

40,1 |

52,6 |

50,0 |

|

85 ´ 4,5 |

85 |

4,5 |

86 |

40 |

85,5 |

3-67 |

23,5 |

21,6 |

36,8 |

34,9 |

50,2 |

47,3 |

63,5 |

60,9 |

|

85 ´ 6,0 |

85 |

6,0 |

86 |

28 |

85,5 |

3-67 |

28,0 |

25,7 |

45,3 |

43,2 |

62,9 |

60,8 |

80,4 |

76,4 |

Таблица 2 - Номинальные размеры приварных замков Размеры в миллиметрах

|

Наружный диаметр D1 |

Внутренний диаметр d |

Длина прорези под ключ l1 |

Ширина прорези под ключ S |

Длина конуса ниппеля l |

Расстояние от упорного торца муфты до прорези l2 |

Длина ниппеля L |

Длина муфты L1 |

|||

|

с прорезями |

без прорезей |

с прорезями |

без прорезей |

|||||||

|

43 ´ 3,5 |

43,5 |

16 |

40 |

30 |

45 |

60 |

180 |

160 |

235 |

195 |

|

43 ´ 4,5 |

43,5 |

16 |

40 |

30 |

45 |

60 |

180 |

160 |

235 |

195 |

|

43 ´ 6,0 |

43,5 |

16 |

40 |

30 |

45 |

60 |

180 |

160 |

235 |

195 |

|

55 ´ 3,5 |

55,5 |

22 |

40 |

41 |

50 |

70 |

195 |

175 |

255 |

215 |

|

55 ´ 4,5 |

55,5 |

22 |

40 |

41 |

50 |

70 |

195 |

175 |

255 |

215 |

|

55 ´ 6,0 |

55,5 |

16 |

40 |

41 |

50 |

70 |

195 |

175 |

255 |

215 |

|

63,5 ´ 3,5 |

64,0 |

28 |

45 |

46 |

60 |

80 |

220 |

200 |

285 |

240 |

|

63,5 ´ 4,5 |

64,0 |

28 |

45 |

46 |

60 |

80 |

220 |

200 |

285 |

240 |

|

63,5 ´ 6,0 |

64,0 |

22 |

45 |

46 |

60 |

80 |

220 |

200 |

285 |

240 |

|

70 ´ 3,5 |

70,5 |

32 |

45 |

46 |

60 |

80 |

220 |

200 |

285 |

240 |

|

70 ´ 4,5 |

70,5 |

32 |

45 |

46 |

60 |

80 |

220 |

200 |

285 |

240 |

|

70 ´ 6,0 |

70,5 |

28 |

45 |

46 |

60 |

80 |

220 |

200 |

285 |

240 |

|

85 ´ 3,5 |

85,5 |

40 |

50 |

55 |

70 |

90 |

250 |

225 |

315 |

265 |

|

85 ´ 4,5 |

85,5 |

40 |

50 |

55 |

70 |

90 |

250 |

225 |

315 |

265 |

|

85 ´ 6,0 |

85,5 |

28 |

50 |

55 |

70 |

90 |

250 |

225 |

315 |

265 |

Примеры условных обозначений:

Труба бурильная с прорезями на замках диаметром 55 мм, толщиной стенки 4,5 мм, нормализованная, длиной 4,7 м:

Труба П55 ´ 4,5Н4,7 ГОСТ Р 51245-99

То же, для трубы с левой резьбой:

Труба ПЛ55 ´ 4,5Н4,7 ГОСТ Р 51245-99

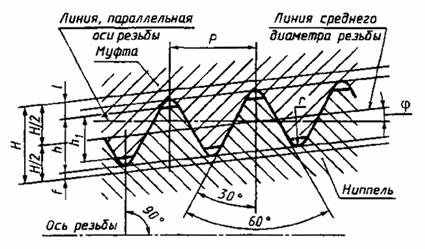

3.4 Форма и размеры профиля резьбы (правой и левой) должны соответствовать указанным на рисунке 2 и в таблице 3.

Рисунок 2

Таблица 3

|

Размеры резьбы А |

||

|

3 - 45; 3 - 53; 3 - 57; 3 - 67 |

3 - 34 |

|

|

Число ниток на длине 25,4 мм |

6 |

|

|

Шаг резьбы Р |

4,233 |

|

|

Высота остроугольного профиля Н |

3,654 |

3,658 |

|

Высота профиля резьбы h |

2,5 |

1,926 |

|

Рабочая высота профиля h1 |

2,192 |

1,464 |

|

Радиус закругления впадин r |

0,423 |

0,635 |

|

Высота среза вершин l |

0,731 |

1,097 |

|

Усечение впадины f |

0,423 |

0,635 |

|

Угол уклона j |

5°42¢38¢¢ |

4°45¢48¢¢ |

|

Конусность резьбы (2 tg j) |

1:5 |

1:6 |

|

Примечание - Шаг резьбы измеряют параллельно оси резьбы. |

||

4 Общие технические требования

4.1 Требования к конструкции

4.1.3 Трубы следует изготавливать из стали 36Г2С, химический состав которой приведен ниже:

углерод..................................................................................... 0,32 - 0,40;

марганец.................................................................................. 1,5-1,8;

кремний................................................................................... 0,4 - 0,7;

хром......................................................................................... не более 0,3;

никель...................................................................................... не более 0,4;

сера.......................................................................................... не более 0,045;

фосфор..................................................................................... не более 0,040.

Допускается по согласованию с заказчиком трубы с упрочнением видов У и УЗ изготавливать из стали 45.

Таблица 4

|

Нормы по видам упрочнения, не менее |

||||||

|

Н |

У |

НЗ |

УЗ |

|||

|

Сердцевина |

Наружная поверхность |

Сердцевина |

Наружная поверхность |

|||

|

Временное сопротивление d, Н/мм2 (кгс/мм2) |

686(70) |

862(88) |

686(70) |

- |

862(88) |

- |

|

Предел текучести sт, Н/мм2 (кгс/мм2) |

490(50) |

755(77) |

490(50) |

- |

755(77) |

- |

|

Относительное удлинение d5, % |

12 |

11 |

12 |

- |

11 |

- |

|

Твердость материала: |

|

|

|

|

|

|

|

HRC |

- |

26 |

- |

45 |

26 |

47 |

|

НВ |

197 |

- |

197 |

- |

- |

- |

- временное сопротивление s, Н/мм2 (кгс/мм2) 882 (90)

- предел текучести sт, Н/мм2 (кгс/мм2) 686 (70)

- относительное удлинение d5, % 15

- относительное сужение y, % 50

- ударная вязкость при 20 °С на образцах KCU, Нм/см2 (кгс×м/см2) 118 (12)

- твердость материала, HRC 26

4.1.6 Приварные замки должны быть подвергнуты химико-термическому упрочнению. Для обеспечения средней наработки на отказ более 6400 ч (таблица 5) поверхность замков дополнительно упрочняют износостойким материалом.

4.2 Требования к надежности

4.2.1 Средняя наработка до отказа трубы должна быть не менее значений, приведенных в таблице 5.

Таблица 5 - Средние наработки до отказа бурильных труб

|

Средняя наработка до отказа трубы по видам упрочнения, не менее, ч |

||||

|

Н |

У |

НЗ |

УЗ |

|

|

43 ´ 3,5 |

1500 |

3600 |

4800 |

6800 |

|

43 ´ 4,5 |

2100 |

4800 |

6400 |

8700 |

|

43 ´ 6,0 |

3600 |

7800 |

9200 |

14000 |

|

55 ´ 3,5 |

1500 |

3600 |

4800 |

6900 |

|

55 ´ 4,5 |

2500 |

5700 |

6300 |

10300 |

|

55 ´ 6,0 |

3800 |

8200 |

9900 |

14700 |

|

63,5 ´ 3,5 |

1500 |

3600 |

4800 |

6800 |

|

63,5 ´ 4,5 |

2000 |

5700 |

6400 |

10300 |

|

63,5 ´ 6,0 |

3800 |

8300 |

10200 |

14900 |

|

70 ´ 3,5 |

1500 |

3700 |

4800 |

6900 |

|

70 ´ 4,5 |

2500 |

5800 |

6400 |

10500 |

|

70 ´ 6,0 |

3900 |

8500 |

10200 |

15200 |

|

85 ´ 3,5 |

1500 |

3700 |

4900 |

6900 |

|

85 ´ 4,5 |

2500 |

5800 |

6700 |

10500 |

|

85 ´ 6,0 |

4000 |

8600 |

10600 |

15500 |

Средние значения наработок до отказа установлены для следующих условий:

- средняя категория пород по буримости - VII;

- отношение фактического диаметра скважины (с учетом разработки) к наружному диаметру бурильной трубы - 1,2 - 2,4;

- условия нагружения и предельные состояния бурильных труб согласно таблице 6;

Таблица 6 - Условия нагружения и предельные состояния бурильных труб применительно к показателям надежности

|

Знакопеременный изгибающий момент, Н×м |

Момент затяжки резьбового соединения Н×м (±5 %) |

Наружный диаметр в предельном состоянии, мм |

||||||

|

для тела трубы и сварного соединения по видам упрочнения |

для резьбового соединения |

резьбового соединения |

тела трубы и сварного соединения по видам упрочнения |

|||||

|

Н |

У |

НЗ; УЗ |

Н; НЗ |

У; УЗ |

||||

|

43 ´ 3,5 |

440 |

500 |

620 |

400 |

700 |

40,5 |

41,0 |

39,8 |

|

43 ´ 4,5 |

520 |

600 |

730 |

400 |

700 |

40,5 |

40,5 |

35,5 |

|

43 ´ 6,0 |

630 |

725 |

880 |

400 |

700 |

40,5 |

40,0 |

38,0 |

|

55 ´ 3,5 |

690 |

800 |

960 |

860 |

1600 |

51,7 |

53,0 |

51,8 |

|

55 ´ 4,5 |

830 |

960 |

1170 |

860 |

1600 |

51,7 |

52,5 |

50,9 |

|

55 ´ 6,0 |

1000 |

1180 |

1470 |

940 |

1600 |

51,7 |

51,8 |

49,8 |

|

63,5 ´ 3,5 |

890 |

1030 |

1250 |

1430 |

2300 |

60,0 |

61,5 |

60,3 |

|

63,5 ´ 4,5 |

1090 |

1260 |

1520 |

1430 |

2300 |

60,0 |

61,0 |

59,4 |

|

63,5 ´ 6,0 |

1350 |

1560 |

1890 |

1570 |

2300 |

60,0 |

60,2 |

58,3 |

|

70 ´ 3,5 |

1040 |

1200 |

1450 |

1670 |

3000 |

65,2 |

68,0 |

66,8 |

|

70 ´ 4,5 |

1270 |

1480 |

1780 |

1670 |

3000 |

65,2 |

67,5 |

65,9 |

|

70 ´ 6,0 |

1600 |

1840 |

2240 |

1810 |

3000 |

65,2 |

66,7 |

64,7 |

|

85 ´ 3,5 |

1400 |

1620 |

1960 |

2490 |

4700 |

78,0 |

83,0 |

81,8 |

|

85 ´ 4,5 |

1750 |

2000 |

2440 |

2490 |

4700 |

78,0 |

82,4 |

80,9 |

|

85 ´ 6,0 |

2560 |

2950 |

3580 |

2960 |

4700 |

78,0 |

81,6 |

79,6 |

- частота вращения колонны бурильных труб - (1,5 - 2,0)×104×D-l об/мин;

- осевая нагрузка на породоразрушающий инструмент - 7,8-19,6 кН;

- запас прочности по знакопеременному изгибу 1,2 - 1,5 (см. приложение А);

- промывочная жидкость - вода, глинистый раствор.

- вид нагружения - изнашивание путем полного многократного свинчивания-развинчивания труборазворотом;

- среда изнашивания - глинистый раствор с запесоченностью 5 %, песок кварцевый зернистостью 0,1 - 0,2 мм;

- масса имитатора свечи, воздействующая на резьбу, соответствует массе свечи длиной 12 м для труб диаметром 43 и 55 мм и длиной 18 м - для труб диаметром 63,5; 70 и 85 мм;

- угол перекоса осей свинчиваемых деталей замка - 1° - 2°.

4.2.3 Средняя наработка до отказа тела трубы, сварного и резьбового соединений должна быть не менее 5×106 циклов знакопеременного изгиба, установленных для следующих условий:

- вид нагружения - усталостное воздействие путем знакопеременного консольного изгиба с вращением;

- частота вращения нагружаемого элемента - 1440 об/мин;

- момент затяжки резьбового соединения перед началом нагружения - согласно таблице 6;

- изгибающий момент при нагружении элементов - согласно таблице 6.

4.2.4 В качестве критериев отказов бурильных труб принимают:

- уменьшение наружного диаметра тела трубы, сварного и резьбового соединений до значений, приведенных в таблице 6;

- уменьшение числа оборотов, необходимых для полного свинчивания резьбы, до следующих значений для:

трубы диаметром 43 мм - 2,0 оборота;

трубы диаметром 55; 63,5; 70 и 85 мм - 2,5 оборота;

- поломка по телу трубы, сварному и резьбовому соединений.

4.3.1 Трубы следует поставлять партиями. Каждую партию труб сопровождают руководством по эксплуатации, утвержденным в установленном порядке.

Маркировку наносят ударным способом в следующей последовательности:

- товарный знак предприятия-изготовителя;

- условное обозначение трубы;

- месяц и год выпуска (последние две цифры).

4.4.2 На поверхности приварных ниппелей (рядом с маркировкой по 4.4.1) каждой трубы с левыми резьбами должны быть проточены опознавательные пояски шириной 5+1,0 мм и глубиной 1+0,5 мм.

4.5.1 Резьбы деталей приварных замков должны быть защищены от механических повреждений колпачками и пробками или иными гарантирующими их сохранность способами.

4.5.2 Перед упаковкой наружные и внутренние поверхности приварных замков должны быть законсервированы. Вариант защиты при поставке труб ВЗ-1 по ГОСТ 9.014.

4.5.3 Упаковку труб следует проводить по категории КУ-0 в соответствии с ГОСТ 23170.

4.5.4 Транспортную упаковку следует производить в пакеты в соответствии с ГОСТ 10692 массой до 3500 кг.

Пакеты труб следует увязывать не менее чем в трех местах в поперечном сечении и не менее чем в два витка проволокой диаметром 6 мм по ГОСТ 3282. В одном пакете должны быть трубы одной партии.

5.1 Трубы принимают партиями, выполненными по единой технологии.

Каждая партия должна состоять из труб одного типа, размера, вида упрочнения и сопровождаться одним документом, удостоверяющим соответствие ее качества требованиям стандарта и содержащим:

- наименование предприятия-изготовителя;

- наименование предприятия-потребителя;

- тип трубы;

- размер трубы;

- вид упрочнения;

- длину трубы в метрах;

- количество труб в партии;

- массу партии;

- результаты механических и технологических испытаний;

- направление резьбы при изготовлении труб с левой резьбой;

- обозначение стандарта.

5.2 Трубы следует подвергать приемо-сдаточным и периодическим испытаниям.

5.3 На приемо-сдаточные испытания предъявляют все изделия данной партии, при этом проверяют следующие параметры:

- размеры труб - у 10 % изделий;

- массу - не менее чем на двух изделиях от партии;

- форму и размеры профиля резьбы - у 2 % изделий, натяг - у 100 % изделий;

- отклонение от соосности деталей приварных замков и трубы - у 100 % изделий;

- отклонение от прямолинейности трубы - у 100 % изделий;

- химический состав стали принимают по сертификату предприятия - поставщика металла, в случае необходимости - у одной трубы от партии;

- механические свойства материала тела, сварного соединения и приварных замков, а также химико-термическое упрочнение и упрочнение поверхности замков износостойким материалом - у одной трубы от партии;

- комплектность, маркировку, упаковку - у 100 % изделий.

5.4 При получении неудовлетворительных результатов контроля хотя бы по одному из показателей проводят испытания на удвоенном количестве изделий.

При получении неудовлетворительных результатов при повторном контроле партию изделий бракуют.

5.5 Периодическим испытаниям один раз в два года следует подвергать трубы, прошедшие приемо-сдаточные испытания. Контроль проводят для проверки требований, установленных настоящим стандартом, не проверяемых при приемо-сдаточных испытаниях.

5.6 При получении отрицательных результатов периодических испытаний отгрузку изделий приостанавливают до устранения причин дефектов и получения положительных результатов на повторных испытаниях.

6.1 По 3.3 (таблицы 1, 2) наружный диаметр измеряют штангенциркулем ШЦ-2 по ГОСТ 166; толщину стенки трубы - трубным микрометром с пределами измерений 0-25 мм по ГОСТ 6507; внутренний диаметр - нутромером НИ 18-50-1 по ГОСТ 868; линейные размеры - измерительной металлической линейкой по ГОСТ 427; длину - рулеткой PC-10 по ГОСТ 7502; массу определяют на весах для статического взвешивания среднего класса точности НПВ-300 кг по ГОСТ 29329.

6.2 Форму и размеры профиля резьбы (3.4) контролируют универсальными измерительными приборами или инструментом, а натяг - калибрами.

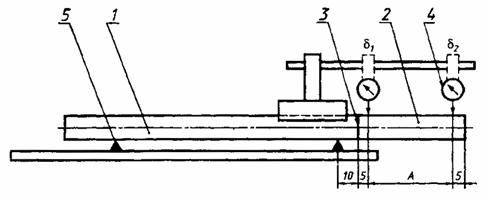

6.3 Контроль соосности по 4.1.1 следует проводить в горизонтальном положении трубы на ножевых вращающихся опорах согласно схеме, приведенной на рисунке 3.

1 - труба; 2 - деталь приварного замка; 3 - сварное соединение (шов); 4 - индикатор часового типа; 5 - ножевая опора, d1, d2 - сечения, в которых измеряют биение; А - расстояние между сечениями

Рисунок 3 - Схема измерения отклонения от соосности

Вращая трубу, измеряют индикатором часового типа по ГОСТ 5584 биение в двух сечениях d1 и d2. Сечение d1 берется на расстоянии не более 5 мм от сварного соединения (шва), а сечение d2 - не более 5 мм от торца детали приварного замка.

Отклонение от соосности (параллельное a1, мм и угловое a2, мм/м) определяют из следующих зависимостей:

![]() (1)

(1)

![]() (2)

(2)

6.4 Кривизну отдельных участков трубы по 4.1.2 проверяют поверочной линейкой по ГОСТ 8026 длиной 1000 мм и набором щупов. Для измерения визуально выбирают участок трубы с максимальной кривизной и определяют стрелу прогиба. Кривизну на всей длине контролируют измерительной линейкой и натянутой струной (леской), прикладываемой к наружной поверхности концов трубы (исключая приварные замки).

6.5 Химический состав стали (4.1.3) проверяют по ГОСТ 22536.0, ГОСТ 22536.1 - ГОСТ 22536.7, ГОСТ 22536.9. Пробы для определения химического состава стали отбирают по ГОСТ 7565.

6.6 Механические свойства по 4.1.4 и 4.1.5 проверяют на образцах, вырезанных из тела трубы, сварного соединения и деталей приварных замков согласно ГОСТ 1497. Временное сопротивление, предел текучести, относительное удлинение и относительное сужение определяют по ГОСТ 1497. Твердость - по ГОСТ 9013, ударную вязкость - по ГОСТ 9454.

Механические свойства тела трубы и сварного соединения для видов упрочнения НЗ и УЗ проверяют на основании измерения твердости материала на наружной и внутренней поверхностях образца, а также путем изготовления микрошлифов и установления микроструктуры, которая должна соответствовать виду термообработки. Шлифы изготовляют по ГОСТ 1763.

6.7 Методы контроля химико-термического упрочнения, а также упрочнения поверхности замков износостойким материалом (4.1.6) должны соответствовать способам упрочнения и указываться в технических условиях на конкретный тип труб.

6.8 Контроль средней наработки до отказа бурильных труб (таблица 5) в условиях и режимах, соответствующих требованиям 4.2.1 проводят методом подконтрольной эксплуатации по плану [NUN] РД 50-690 [1] при доверительной вероятности g = 0,80 и предельной относительной доверительной ошибке e = 0,15, предполагаемый Закон распределения - нормальный с коэффициентом вариации u = 0,25.

6.9 Контроль средней наработки до отказа резьбы в условиях и режимах, соответствующих требованиям 4.2.2, проводят испытаниями на стенде по плану [NUN] РД 50-690 [1] при доверительной вероятности g = 0,80 и предельной относительной доверительной ошибке e = 0,15, предполагаемый Закон распределения - нормальный с коэффициентом вариации u = 0,25.

6.10 Контроль средней наработки до отказа тела трубы, сварного и резьбового соединений в условиях и режимах, соответствующих требованиям 4.2.3, проводят испытаниями на стенде по плану [NUN] РД 50-690 [1] при доверительной вероятности g = 0,80, предельной относительной доверительной ошибке e = 0,20 и относительной продолжительности испытаний c = 1, предполагаемый Закон распределения нормальный с коэффициентом вариации u = 0,25.

6.11 Оценку средних наработок на отказ проводят по РД 50-690 [1].

6.12 Контроль по 4.3, 4.4, 4.5 проводят визуально.

7 Транспортирование и хранение

7.1 Трубы допускается транспортировать любым видом транспорта и хранить их в условиях категории 8 по ГОСТ 15150.

8.1 Эксплуатируют трубы с приваренными замками согласно руководству по эксплуатации, входящему в комплект поставки.

9.1 Изготовитель гарантирует соответствие показателей надежности труб требованиям настоящего стандарта и сохранность труб без переконсервации в течение года со дня их отгрузки потребителю при соблюдении правил эксплуатации, транспортирования и хранения.

(информационное)

МЕТОДИКА РАСЧЕТА ЗАПАСА ПРОЧНОСТИ РЕЗЬБОВОГО СОЕДИНЕНИЯ БУРИЛЬНОЙ ТРУБЫ ПО ЗНАКОПЕРЕМЕННОМУ ИЗГИБУ

А.1 Запас прочности u определяют из зависимости

где М - предельный знакопеременный изгибающий момент резьбового соединения, Н×м (таблица 6);

L - длина полуволны бурильной колонны, м;

Е - модуль упругости стали при изгибе, (2×105 МПа);

I - момент инерции сечения трубы, см4;

f - стрела прогиба колонны, см.

Квадрат длины полуволны L2, м2, определяют для наиболее нагруженного участка сжатой части колонны (опасного сечения) по формуле Саркисова

(A.2)

(A.2)

где w - угловая скорость вращения колонны, рад/с;

q - удельная масса труб, кг/см; ,

z -

координата опасного сечения, м ![]() ;

;

Q - осевая нагрузка, кН.

А.2 Первоначальный расчет выполняют для оптимальных значений параметров режима бурения применительно к предварительно намеченным геологотехническим условиям. Если значение запаса прочности выходит за пределы заданных значений (u = 1,2 - 1,5), то режимы нагружения изменяют за счет варьирования частоты вращения и осевой нагрузки. В случае невозможности такого варьирования из-за снижения показателей бурения необходимо рассмотреть другие варианты геологотехнических условий.

А.3 Пример расчета запаса прочности

Оценивается показатель надежности бурильной трубы 63,5 ´ 4,5, удельная масса которой 0,074 кг/см. Оптимальные значения режима бурения: частота вращения 200 - 300 об/мин, осевая нагрузка 11,8 - 19,6 кН, диаметр скважины с учетом разработки 110 мм.

Принимаем для расчетов:

n - частота вращения - 236 об/мин;

Q - осевая нагрузка 14,7 кН;

f - стрела прогиба (110 - 63,5)/2 = 2,32 см.

1) Находим:

квадрат координаты опасного сечения z2, м2:

![]()

угловую скорость вращения w, рад/с:

![]()

момент инерции сечения трубы I, см4:

![]()

квадрат длины полуволны L2, м2:

2) Определяем запас прочности u:

![]()

3) Учитывая, что запас прочности выходит за пределы требуемых значений (1,2 - 1,5) и используя формулу (А.1), определяем стрелу прогиба, при которой запас прочности примет значение 1,3.

![]()

Отсюда находим диаметр скважины с учетом разработки

D = 63,5+ 2×36,3 = 136,1 мм.

Если скважину бурят породоразрушающим инструментом диаметром 112 мм, то коэффициент разработки скважины составит:

136,1 : 112 = 1,22.

Отношение диаметра скважины к диаметру бурильной трубы составит:

136,1 : 63,5 = 2,14,

что соответствует требуемым условиям оценки показателя надежности.

(информационное)

Ключевые слова: трубы, замки, скважина, разведка, полезные ископаемые, вода, изыскания, строительство, коронки, долота, параметры, основные размеры, технические требования, правила приемки, методы контроля, транспортирование, хранение

Перечень ГОСТов